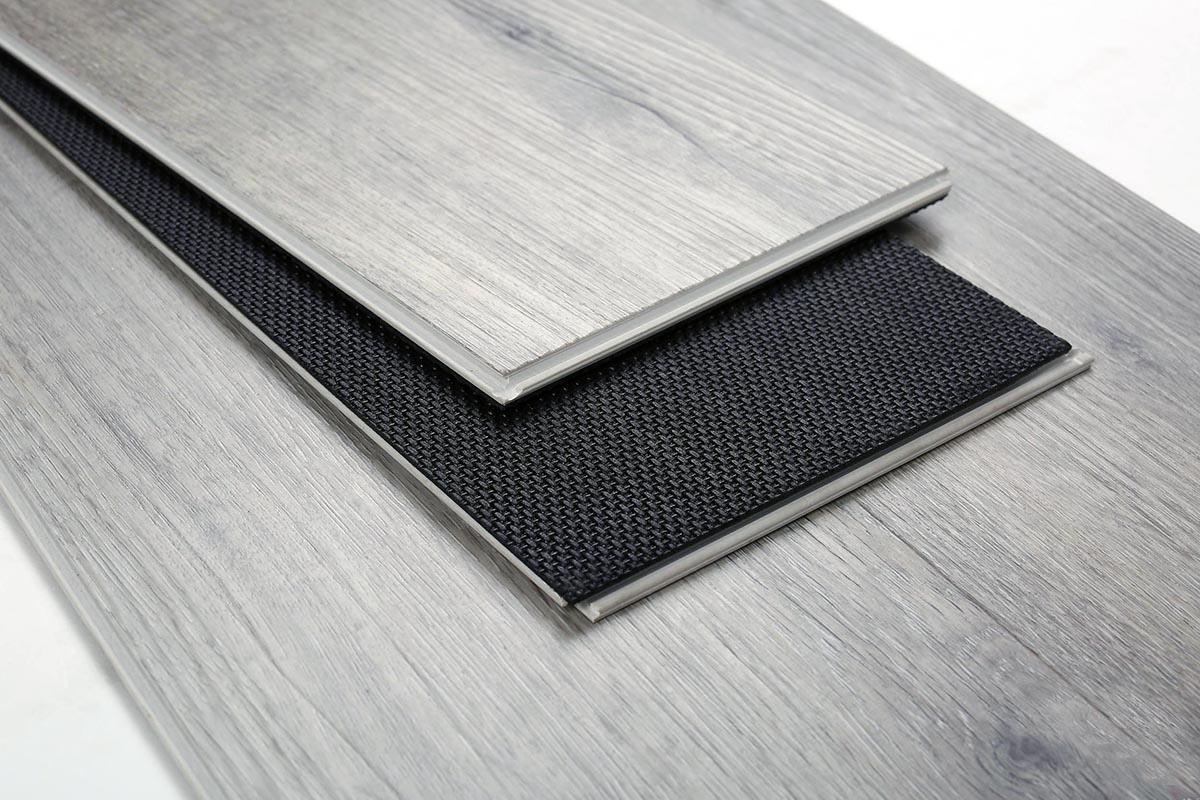

Виниловые напольные покрытия и декоративные изделия из ПВХ стали неотъемлемой частью современных интерьеров благодаря своей долговечности, универсальности и экономичности. От напольных досок из SPC (каменно-пластикового композита) до декоративных молдингов, стеновых панелей и кромочных планок — эти изделия в значительной степени зависят от точных процессов литья под давлением для достижения стабильного качества. В основе этого процесса лежит важный компонент, который часто упускается из виду до тех пор, пока не возникнут проблемы: стабилизаторы ПВХ для литья под давлением.

Литье под давлением ПВХ для напольных покрытий и декоративных изделий требует тонкого баланса: материалы должны выдерживать высокие температуры обработки (160–200℃) без деградации, сохранять эстетическую привлекательность (однородный цвет, гладкая поверхность) и соответствовать строгим экологическим стандартам. Неправильный выбор стабилизатора может привести к дорогостоящим дефектам: пожелтению досок, «налету» на поверхности, хрупким краям или даже остановке производственной линии. В этом блоге подробно рассматривается, как выбрать, применить и оптимизировать стабилизаторы ПВХ для литья под давлением.виниловое напольное покрытиеа также декоративные проекты, решающие реальные задачи, стоящие перед производителями и разработчиками продукции.

Почему для литья ПВХ под давлением при производстве напольных покрытий и декоративных материалов требуются специальные стабилизаторы?

Присущая ПВХ нестабильность при нагревании и сдвиге делает использование стабилизаторов обязательным при литье под давлением. В отличие от экструзионных процессов, при литье под давлением ПВХ подвергается резким скачкам температуры, высокому давлению и короткому времени пребывания в цилиндре — условиям, которые ускоряют дегидрохлорирование (выделение HCl) и разрушение молекулярной цепи. Для виниловых напольных покрытий и декоративных изделий ставки выше:

ЭстетикаточностьДля напольных досок и декоративных элементов необходимы однородный цвет, блеск и гладкость поверхности. Даже незначительное изменение цвета или выделение влаги (налет) ухудшают рыночную привлекательность.

Механическая прочностьНапольное покрытие должно выдерживать пешеходную нагрузку, а декоративные молдинги должны обладать ударопрочностью. Стабилизаторы влияют на прочность расплава ПВХ и его конечные прочностные характеристики.

Соответствие экологическим нормамГлобальные правила (EU REACH, US FDA) запрещают использование тяжелых металлов, таких как свинец и кадмий, в потребительских товарах, подталкивая промышленность к поиску экологически чистых альтернатив.

Для компонентов виниловых напольных покрытий, изготовленных методом литья под давлением, таких как замковые соединения, профили кромок или декоративные вставки, стабилизаторы должны не только предотвращать термическую деградацию, но и улучшать технологичность. Неправильно подобранные стабилизаторы приводят к таким проблемам, как растрескивание расплава, образование отложений в пресс-форме или несоответствие размеров деталей, что в конечном итоге увеличивает количество отходов.

Решение распространенных проблемСтабилизатор ПВХПроблемы литья под давлением

Даже при использовании подходящего стабилизатора производители часто сталкиваются с проблемами нанесения, которые ухудшают качество продукции. Ниже приведены практические решения наиболее распространенных проблем, встречающихся в производстве виниловых напольных покрытий и декоративного литья под давлением:

1. Термическая деградация (пожелтение, запах гари)

ПроблемаКромки напольных покрытий или декоративные элементы желтеют/коричневеют во время формования; оборудование издает резкий запах соляной кислоты. Это происходит, когда стабилизаторы не нейтрализуют соляную кислоту или не выдерживают температур обработки.

ПричиныПричинами могут быть недостаточная дозировка стабилизатора, низкокачественные стабилизаторы со слабыми активными компонентами или температура обработки, превышающая допустимый диапазон для данного стабилизатора. В случае толстых напольных досок накопление тепла в форме усугубляет деградацию материала.

Решения:

- Для толстостенных деталей увеличьте дозировку стабилизатора на 0,5–1 phr (частей на сто частей смолы); для повышения тепловых характеристик используйте композитные стабилизаторы с синергистами (например, эпоксидированное соевое масло).

- Снизить температуру цилиндра на 5–10℃ и уменьшить скорость вращения шнека, чтобы сократить время пребывания.

- Перейдите на высокоэффективный стабилизатор на основе кальция и цинка или органического олова, доказавший свою эффективность при температуре 180–190℃.

2. Поверхностное образование налета (белый налет)

ПроблемаНа поверхности литых под давлением напольных покрытий или отделочных элементов образуется белый порошкообразный налет, ухудшающий эстетику и адгезию.

ПричиныПлохая совместимость стабилизатора с ПВХ-смолой или избыток низкомолекулярных смазочных веществ в составе стабилизатора. Это часто встречается у низкокачественных кальций-цинковых стабилизаторов.

Решения– Выбирайте стабилизатор с модифицированными на поверхности частицами для улучшения дисперсии ПВХ; избегайте стабилизаторов с высоким содержанием стеариновой кислоты.

- Перед формованием предварительно диспергируйте стабилизаторы в мастербатче с ПВХ-смолой, чтобы обеспечить равномерное распределение.

- Снизить дозировку вспомогательного стабилизатора и заменить низкоплавкие смазочные материалы на аналоги с более высокой молекулярной массой.

3. Плохая текучесть расплава (неполное заполнение, растрескивание расплава)

ПроблемаШвы или декоративные узоры напольных покрытий, изготовленных методом литья под давлением, неполные; на поверхности видны складки или неровная текстура из-за низкой прочности расплава.

Причины: Стабилизаторы, повышающие вязкость расплава, или недостаточная смазка в системе стабилизатора. Стабилизаторы на основе редкоземельных элементов особенно подвержены этой проблеме при высоких концентрациях.

Решения:

- ВыберитеСтабилизатор Ca-ZnОптимизированные для текучести — ищите формулы с контролируемым размером частиц и ускорителями пластификации.

- Добавьте 0,3–0,5 частей на 100 частей каучука (например, полиэтиленового воска) для улучшения текучести расплава без ущерба для стабильности.

- Отрегулируйте температуру формы (увеличьте на 10–15℃), чтобы снизить сопротивление расплаву во время заполнения.

4. Несоблюдение нормативных требований

ПроблемаПродукция не проходит тестирование на содержание тяжелых металлов (свинца, кадмия) или превышает предельные значения миграции для изделий, контактирующих с пищевыми продуктами, или предметов декора для детей.

ПричиныИспользование устаревших стабилизаторов на основе солей свинца или низкосортных кальциево-цинковых стабилизаторов, загрязненных тяжелыми металлами.

Решения: – Закупайте стабилизаторы у поставщиков, имеющих сертификаты независимых организаций (REACH, FDA), подтверждающие их нетоксичность.

- Отдавайте приоритет составам на основе кальция и цинка с нулевым содержанием тяжелых металлов — авторитетные производители предоставляют протоколы испытаний для каждой партии.

— Избегайте смешивания разных типов стабилизаторов; остатки оборудования, загрязненного свинцом, могут испортить партии продукции, соответствующие требованиям.

Выбор стабилизаторов ПВХ для литья под давлением

Выбор подходящего стабилизатора — это не гадание на кофейной гуще, а вопрос согласования требований к продукту, условий обработки и нормативных требований. Следуйте этой схеме для принятия уверенных решений:

Определите приоритеты продукта

Начните с определения непреложных принципов: Эстетика: Вам нужна прозрачность (например, декоративные панели) или равномерная белизна (напольное покрытие SPC)? Лучше всего подойдут органическое олово или высокочистый кальций-цинк.

Условия эксплуатации: Будет ли изделие подвергаться воздействию УФ-излучения (для наружной отделки) или интенсивному износу (для напольных покрытий)? Лучше использовать стабилизаторы на основе редкоземельных элементов или кальция и цинка, усиленные УФ-излучением.

Нормативно-правовые требования: Целевые рынки (ЕС, США, Азия) имеют разные стандарты — обеспечьте соответствие заранее, чтобы избежать доработок.

Подберите стабилизатор в соответствии с условиями обработки.

Параметры литья под давлением определяют эффективность стабилизатора: Температура: Для высокотемпературного литья (≥190℃) требуются органические оловосодержащие или усовершенствованные кальций-цинковые стабилизаторы с синергистами.

Время цикла: Для быстрых циклов необходимы стабилизаторы с быстрой пластификацией (например, низковязкие Ca-Zn), чтобы избежать подформования.

Тип оборудования: Высокоскоростные двухшнековые машины требуют стабилизаторов с хорошей дисперсией для предотвращения деградации при сдвиге.

Проверка совместимости и производительности.

Никогда не пропускайте тестирование небольших партий. Проведите испытания для оценки: стабильности процесса: проверьте наличие изменения цвета, отложений плесени и однородности наполнителя.

Итоговые характеристики: проверка прочности на растяжение, ударопрочности и качества поверхности (глянец, блеск).

Долговечность: Для обеспечения сохранения цвета и прочности напольного покрытия необходимо провести испытания на термостойкость (70℃ в течение 72 часов).

Сбалансируйте затраты и ценность.

Хотя органическое олово обеспечивает превосходные характеристики, кальций-цинковые стабилизаторы снижают затраты на 30–40% для непрозрачных изделий. Рассчитайте общую стоимость владения: немного более дорогой высокоэффективный кальций-цинковый стабилизатор может снизить количество отходов (за счет уменьшения дефектов) больше, чем дешевая, низкоэффективная альтернатива.

В производстве виниловых напольных покрытий и декоративного литья под давлением стабилизаторы ПВХ — это не просто функциональная добавка, они являются фактором, определяющим качество, эффективность и соответствие нормативным требованиям. Экономия на стабилизаторах приводит к дорогостоящим дефектам и рискам, связанным с регулированием, в то время как инвестиции в правильную формулу повышают стабильность производства и долговечность продукции.

Уделяя приоритетное внимание совместимости с условиями обработки, соответствию нормативным стандартам и тщательному тестированию, вы можете превратить выбор стабилизатора в конкурентное преимущество. Для большинства применений оптимизированные стабилизаторы...Композитные стабилизаторы Ca-ZnОни обеспечивают оптимальный баланс, но не стесняйтесь выбирать варианты с органическим оловом или редкоземельными элементами для премиальных или специализированных продуктов.

Помните: лучший стабилизатор — не самый дорогой или самый популярный, а тот, который разработан с учетом уникальных потребностей вашего продукта. При правильном подходе вы избежите распространенных ошибок и сможете выпускать литые под давлением виниловые напольные покрытия и декоративные изделия, которые будут выделяться на переполненном рынке.

Дата публикации: 03.02.2026